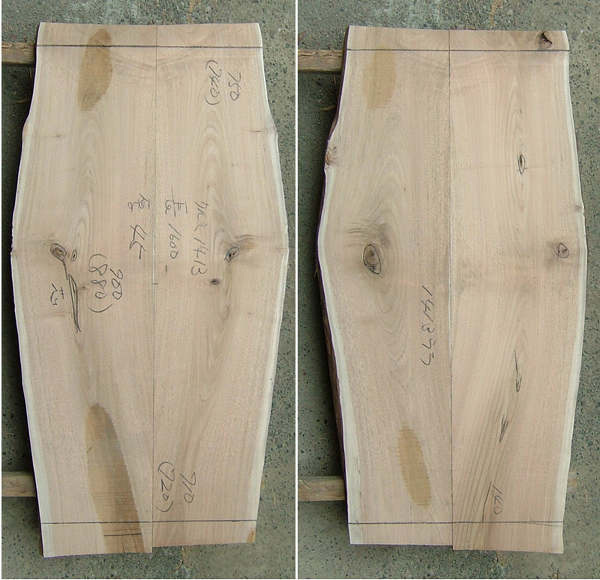

1.原板選び

これが先に撮影した原板写真の例で、樹種ごとにファイリングされています。店頭在庫製作時やお見積りをいただいた時にはファイルを開き、これらの写真を見ながらどの板で作るか選び出していきます。

多くのテーブルはこのように個性があり、中には節や割れ、アザのようなシミがあるものも少なくありません。逆に、そういった個性あるものがご希望であっても、ご希望の寸法の原板にはすっきりしたものしかないという場合もあります。お見積り提案時にはクリやタモ、センなど複数の樹種をご提案することが多いです。これから何十年も生活をともにするテーブルですので、ぜひ原板選びからお楽しみください。

岩泉町の工房までいらしていただければ、倉庫にご案内して原板をご覧いただくこともできます。

2.粗削り

倉庫から出してきた板は、電動カンナ盤で表面を削ります。倉庫の中でわずかに反りやねじれが生じることもありますが、この削りの段階で平らになります。

木には削る向きがあり、逆に削ってしまうとささくれてしまったり、ぼろぼろに欠けが生じてしまうことさえあります。手鉋はもちろん、据え置き型の機械でも同じです。木の種類によっては、見た目は滑らかで素直そうな材木に見えても、削るには非常に手を焼くものもあります。人と同じく、それぞれの性格にあわせ、加工を進めていきます。

3.チェック

矧ぎ合わせの前に、全体の寸法、割れや虫喰い、節の状態などをチェックしていきます。

割れにも素性のいいものと良くないものがあって、後者は埋めても開いてきたり、新たな箇所が開いてきたりするものがあります。また、稀に荒い状態ではわかりにくいクサレが生じ、柔らかくなってしまっている部分があります。時にはこの時点で制作を見送ることになります。

4.サネつけ

ハギ天板の場合、板同士の接着面にサネ溝をつけます。この作業は一人ではブレを生じやすいため、二人で呼吸を合わせて行っています。

サネ

板と板とを矧ぎ合わせるとき、普通は接着剤でそのまま貼り合わせます。しかし、テーブル天板などの厚板は接着剤だけでは保ちません。木が縮んだり反ったりする力はとても大きく、強力な接着剤すら引き剥がしてしまうほどです。そのため接着面に噛み合わせをつけ、強化するのです。これを「実(さね)」といいます。この技法もいろいろありますが、私たちが使っているのは「雇い実(やといざね)」という技法。双方の板に凹型の溝をつけ、そこにカエデなど堅い材で作った補強材を噛ませます。矧ぎ合わせる板それぞれに凹凸をつけて噛ませるのと似ていますが、雇い実は堅い材を噛ませることで、同じ材同士で噛ませるより強くなります。

テーブルは家族とともに、何十年も生活をともにします。長くご愛用いただくために欠かせない作業です。

5.接着

いよいよ、板の接着です。強固なサネ加工をしたことに加え、昔より強力で安全な接着剤ができ、矧ぎ合わせが剥がれてしまうことはほとんどなくなりました。その代わり接着剤が乾くのも早く、特に夏場はちょっと手こずっているうちに隙間が空いた状態で固まってしまいますから、気が抜けません。

私たちは「ハタガネ」と呼ぶ道具を使って接着をしています。板の種類、硬さ、大きさ、厚さなどによって本数や締め付ける強さも変えなければなりません。これを間違うと剥がれやすくなったり、反ってしまったりします。

職人は長年の経験によってそれらを見極め、丁寧に、しかし見ているとあっという間に作業をこなしていきます。

6.樹脂埋め

節や割れたところを丁寧に樹脂で埋めていきます。埋めずに仕上げることもできますが、使ううちにゴミやホコリが溜まりやすく、少々見た目がよろしくないため、あらかじめこうしてふさいでしまいます。割れ止めの“契(ちぎり)”もこの時に打ち込みます。

7.木口チェックと切り落とし

接着が乾いたら、しっかりくっついたか確認します。もし接着剤が不足していたりすると、見た目ではぴったりくっついていても後から開いてきてしまいます。

綿密にチェックしてから、事前に墨付けした切り線で木口を切り、平らにします。

写真はこの当時で入社1年未満の若手をベテラン職人が指導しているシーン。職人の『目』はマニュアルではなく、経験の蓄積で鍛えられます。

8.鉋(かんな)がけ

最近は機械加工が当たり前、仕上げも大型機械で一気に研磨することが一般的なようです。一方、私たちは昔ながらの手鉋で削りあげていきます。鉋をはじめとして、職人の道具は基本的にすべて自己管理。他人の鉋を借りて使うようなことはありません。腕と道具は職人にとって宝物。自ら研ぎ、管理し、こうして家具を作っていきます。

コストパフォーマンスという言葉が世の中を席巻して久しいですが、私たちはこの先も手鉋にはこだわり続けることでしょう。手作業のぬくもりを伝えるために。

刃の研ぎ

会社は砥石の購入補助をしますが、備品として購入はしません。各職人は、自分で専用の砥石を用意し、それを使います。

砥石は道具と同じくらい大切なもの。他人が砥石を使ってしまうと、次に自分が使うときに刃の仕上がりが変わってしまい、それで削った家具もイマイチな出来となってしまいます。刃の調子を落とさぬよう、砥石の状態を損なわぬよう、それぞれが自分で管理して使っています。

9.研磨

最終的な仕上げは紙やすりによる研磨です。これも大型機械を使わず、電動のハンドサンダーを使います。ささくれなどがあった所を集中して磨いてしまうと凹んでしまうため、全体のバランスを取りながら進めていくのが難題です。特に漆塗りの家具は、サンダーを動かす向きが1ヶ所でもずれてしまうと、そこだけ色が濃く仕上がったりしてしまいます。厚塗りの科学塗料と違い、オイル塗りの場合もざらつきなどが残ってしまうことがあります。最後の仕上げだけに集中力が必要です。

10.塗装

最後の仕上げは塗装。私たちは漆塗りまたはオイル塗りで仕上げます。写真はオイル塗り。刷毛でしっかりと摺りこみ、布できれいに拭きあげていきます。万が一研磨や鉋がけの不足や接着剤のはみ出し、その他不具合などがあればこの時点で木工に戻し、やり直します。

11.記録写真撮り

通し番号のついた家具については、記録写真を撮影します。これによって、図面ではわからない木目や節などを記録します。かつてはプリント写真だったので管理や現像代などが大変でしたが、今ではデータ保存ができるのでとても楽になりました。

こうして、私たちのテーブル天板ができあがります。

実際はこの後、脚を作りますがそこは割愛。

これらの作業の2~9は分業ではなく、一人の職人が一貫して行います。

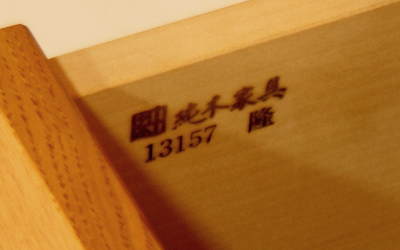

そして最後に、通し番号と木の種類、自分の名前の一部を焼印で押して完成。

この焼印は問い合わせなどの時に役立つのみならず、私たちの家具作りの誇りでもあります。